目前电子行业的竞争达到了空前的白热化阶段,企业使出了浑身的解数来争取获得客户的青睐。差异化战略、品牌战略、多元化战略等各种市场拓展战略被行业内企业广泛应用,然而当在所有的细分市场中竞争都十分激烈的时候,这些战略在某种程度上都显得苍白无力。于是所有的竞争归结到了成本的竞争。此外来自客户的压力也越来越大。由于客户讨价还价的能力越来越高,企业为了保住客户不得尽量满足客户的各种不同需求,例如允许客户察看客户产品的生产情况;允许客户暂停生产线上的客户产品;向客户承诺极高的成品率等等。

于是许多企业采用了ERP系统,同时采用了现场数据收集系统来整合与监控各种生产资源,希望来降低成本同时能追溯产品的制造,但是很多企业发现采用这种方式效果并不十分理想。

一、 问题分析

导致上述的目标与结果不一致的原因可能来自多个方面,可能是ERP选型的问题;可能是管理的问题;可能是应用不得当的问题。这些原因在本文中将不作论述,本文中将对其中的一个最大的原因——数据收集方法进行分析。

目前的大多数电子企业使用的数据收集方式可以大致分为三种类型,主要的手段是通过条码来实现。第一种,在物料投入生产线时通过记录物料的条码来记录何种物料何时投入到哪条生产线、产品生产结束之后通过定义的好的条码来表示何种产品何时从哪条生产线产出。第二种,数据收集系统对生产过程中的数据进行收集。主要方式是将目前工序的物料或配件与前一道产生的半成品通过扫描条码进行关联,在后一道的工序上采用同样的方式进行关联。这样生产过程中的物料信息通过一个链式结构联系在一起。第三种,在产品生产过程中对一个主要部件产生对应条码,其他所有的物料或配件在作业中全部通过扫描条码来与该主部件的条码产生关联关系。以上的三种方式在现场数据收集端软件的作用纯粹记录并保存数据。在应用端,用户通过查询界面来搜索相关信息。

第一种数据收集方式只能追踪到产品使用的物料种类、产品投入产出时间、作业生产线而无法获得作业过程中的信息,同时对于物料的追踪也很难到批次级。第二种方式可以收集到作业中的信息,但是一旦物料信息中有一环出错那么所有的该环之前的信息将无法追溯。特别是在处理逆向物流时会产生很大的问题。此外当工艺或者工序顺序进行调整之后,软件端的改动也将是非常大的。第三种方式在信息方面可以实现完全的追溯,但是对于一些生产过程中存在如果主批号被覆盖的情况就无法适用。同时如果调整了生产工艺、产品等那么对系统的改动工作量也是非常大的。

以上的三种方式都是在一定的需求情况下产生的,但是目前对于许多企业来说数据收集的目的发生了变化,导致这三种方法都无法满足现在的需求。对于一些代工企业来说,他们的客户会要求能够了解在制品的分布情况,要求当产品发生问题时候能够追溯到使用的物料的批次,要求能够迅速暂停某种产品的生产,要求能够迅速的调整生产工艺等等。这些要求使得目前通常使用的数据收集方法不能够提供足够的信息支持ERP系统来完成这些目标。对于拥有自有品牌的企业,迫于市场或法规的压力,企业对于自己的生产部门也提出了上述各种要求。下面将对在新的需求状况下的新方法进行详细的阐述。

二、 建议方法

由于目前的数据收集的最终目的产生了变化,形成了新的需求。所以现在数据收集的内容必须包括:

在制品数据:

* 作业动作(开始、结束、终止、暂停等)

* 作业人员(操作人员)

* 作业资源(设备、设备状态、专用工具、载具等)

* 作业工序(生产线、工位)

* 产品数据(投入量、产出量、工艺条件、作业批次等)

* 作业异常(故障、作业中产品报废等)

* 在线存放(批次等待所处位置)

物料数据:

* 物料批号

* 物料状态(使用中、用完、拆分)

* 物料对应作业产品

* 物料使用人员

* 物料不良信息(不良物料批次、发现工序、发现人员等)

产品质量数据:

* 检测工序

* 检测人员

* 检测操作(开始、结束、终止等)

* 检测工具(设备、特定用具等)

* 产品合格/不合格

* 产品不良现象种类

* 产品检测数据(物理或化学特性)

* 检测的产品批号、数量、不良数

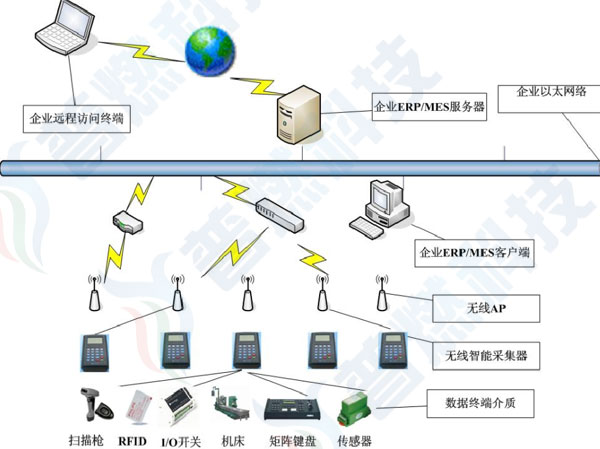

在内容增加的同时,对于数据收集系统的灵活性与扩展性也提出了新的要求。所以我们建议根据ISA95的标准在ERP的level 4层与数据收集的level 1层加入MES涉及的level 3与部分level 2层。如果纯粹考虑到产品制造信息的追溯可以选用“资源定义”、“流程管理”、“作业管理”功能。“资源定义”指定义资源(设备、人、工具)的各种属性。“流程管理”指定义各种产品的标准作业流程,并提供用户自编辑修改流程的功能。“作业管理”包括作业指派、作业执行、数据收集。通过资源定义可以预设生产线上使用的各种资源,将各种资源预先与各种产品作业流程中的各个工序建立联系,这样系统就可以预先可以获得许多原本需要通过现场的数据收集要提供的信息。在实际的作业中产品通过作业指派被分配到各生产线或工作中心,通过作业执行功能提示作业人员应当收集的信息,同时系统的数据收集功能将通过硬件收集到的信息转换记录到产品的作业流程中。

通过上述的方式优点在于:首先,产品投入时系统只要产生一个内部ID,然后将所有的物料信息都与该ID关联,由于该ID对应于某个产品的批次并与产品预定义的作业流程相关,这样作业中所有的物料信息之间建立了一个网状的关联关系,通过任何一个物料的条码就可以追踪到相关的产品或物料的信息。其次,由于资源与产品流程已经预先建立了关联,当数据收集的时候可以不收集各种资源的信息,系统会自动在资源与使用的物料之间建立关联关系。当流程与资源发生变化的时候,只要在基础定义段进行操作就能够改变以后生产中资源与物料之间的关联关系,而无需在数据收集端进行改变。此外,当数据收集的点发生变化时,可以通过在流程定义中改变“数据收集”与否的选项来简单实现数据收集点的变更。

三、 详细说明

电子行业的生产模式都是流水线生产,因此在流水线生产模式下,数据收集一般以条码的方式为主,但也可能存在一定量的设备连线(测试设备)数据收集。由于流水线方式工序与工位是固定的,这样每个工位使用的设备与工具也是基本固定的,所以通过在上位系统中预设定可以自动产生关联信息。

生产过程中的数据收集与产品追踪,可以分为两种形式:

1. 有主批号

主批号指生产过程中说有的信息收集以该主批号为主线。从现场收料开始,有一个确定的主批号作为在制跟踪的目标,其他原材料附着其上。例如,电脑主板的组装,主批号附加在母板上,整个生产过程中的信息都与该批号关联。

主批号可以附着在产品上、制令单上或对应的载具上。主批号需要在产品投入时候就产生,该通过与主批号的条码进行关联可以将附属信息通过数据收集,保存在数据库中。

在生产执行开始时,如有执行清单(来自于MES),可验证主批。在执行中,如执行清单中的批次有对应的辅料,通过读取条码验证辅料。例如可以先读取辅料的条码,再读取批次的条码,表示该批次使用该辅料。在线上扫描时,系统会默认记录批次加工时间、装配的其他原材料、生产线号、作业人员等。

如没有执行清单,需在系统设置中设置每个扫描枪的“前缀号”所表示的“生产线、工位”信息,系统以这种方式记录生产加工信息。对于辅料的验证,同样可以通过读取条码,数据收集系统对信息进行解析后进行核对或将信息传递给对料系统进行验证。

对于现场的数据来说,有/没有执行清单的主要区别在于扫描器是否必须固定工位,是否需要在条码中预设生产线与工位信息。一般来说对于没有执行清单的情况,设定以及扫描器的使用相对会不灵活。

操作人员的信息收集,可以有两种方式:员工上工时,在上工界面选择生产线、工位,扫员工条码,系统将生产线与员工对应。这种可避免每次作业时,扫描员工条码。每次作业时,都要扫一次员工码。采用何种作业人员信息收集方式,与生产线的实际管理方式有关。

采集质量信息的方式可以是:在作业台面附近贴良品/不良品条码标识,可采集产品良或不良的质量数据。对于离线的质量检测,可独立设置主机,带几个扫描枪,收集质量数据。

对于一些不要求精确到具体数值的测量信息可以通过预设定范围,用扫描器扫描代表不同范围的条码来记录。如果数据需要具体记录,则可以采用人员输入或者测量设备连线的方式。

收集的质量数据,可进入质量管理系统,作进一步的质量确认。特别是存在不良品的情况下,该产品、半成品、物料需要进入质量管理流程。

当一个作业执行清单完成后,可在主机前确认生产数据,也可作调整,调整的数据和现场收集的数据,对应存储以便对照。

2. 无主批号

由于装配流程中原材料或在制品在半成品、成品的位置发生变化,造成跟踪批号转换,这样就无法确定生产中的主批号。所以数据收集方式需要作相应的调整。

一般对于半成品,在其本身加工的过程中,可以设定一个主批号,这样半成品的数据收集方式与“有主批号”的情况相同。

当半成品的转到另一条生产线于其他半成品组装的时候,该半成品的批号在后续组装过程中可能不被作为主批号。具体处理时可以在采用该半成品的工步上,在组装前将该半成品的批号,与该流水线的产品的主批号关联。

当生产过程中有执行清单时,执行清单如果是指定到批次,那么可以通过整个制造过程的采用的材料与执行清单进行关联来验证批次、物料与作业。如果执行清单只标识该线的产成品数量,可以在每一个批次投入流水线时自动产生一个批号,批号的条码可以附在载具、塑料板等上,制造过程中的人员、设备、材料信息全部与该批号作关联。该批号并不一定需要有实际意义,主要作用是作为ID,将所有的信息建立关联。当产品或半成品在完成后,该批号被附着在包装、成品/半成品或者最终使用的载具上。

当生产过程中无执行清单时(一般为整个生产中的某些半成品生产线,该生产线所有产出的半成品可以确保都被使用,并且生产的产量与速度固定),需要在作业开始时自动产生一个作为识别的批号,由于没有作业清单,因此作业过程中无法进行批次验证,作业人员先扫当前原材料批号,装配前或后再扫该工步的产成品的批号。

对于作业人员的信息收集方式与“有主批号”的情况相同。质量数据收集的方法基本也同“有主批号”的情况相同,只是关联时会与制令单号或者是自动产生的批号作关联。

四、 关于硬件选择一些建议

在电子行业中根据不同的产品生产流水线的采用的传输方式也会不同。例如,对于电子配件企业在制品的传输多采用手工的方式,而对于整机生产企业来说更多的是采用自动传送流水线的方式。对于不同的传送方式,数据收集的硬件也会有所区别。一般对于手动传送来说数据收集的速度可以相对较低,而自动传输情况下对于数据收集的速度要求较高。所以当手动传输时一般可以采用手持式的扫描器(硬件成本较低),自动传输时最好采用固定的条码扫描器(硬件成本高)且对解码速度与读码准确度要求高。一般电子行业企业的日产量都比较大,所以要求条码打印机能够提供高的打印速度。

具体的硬件选用还需要根据实际的生产线的布局来确定,在实际使用中往往是多种硬件结合使用才能达到最佳效果。

五、 结束语

本文简略的对目前的常用的数据收集方式的一些问题进行了分析与说明,并提出一种更为灵活的处理方法。不过,笔者认为各种数据收集的方法本身并无优劣之分,主要是要根据数据收集的最终目的来确定适合的方法,不能仅为了收集数据而就事论事的为之。

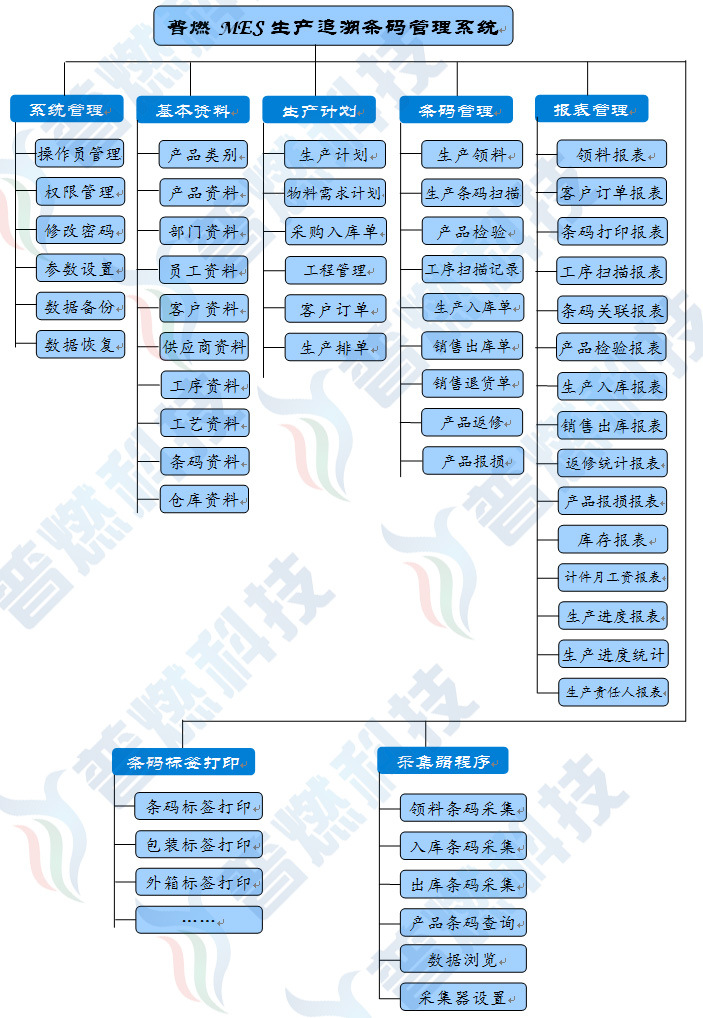

系统主要模块(System Modules):

1、 基本资料:

◎ 物料信息 ◎ 产品信息 ◎ 客户信息 ◎ 供应商信息

◎ 类别信息 ◎ 仓库定义 ◎ 生产状态定义 ◎ 零部件定义

2、订单管理:

◎ 订单的录入 ◎ 订单的维护

3、生产计划:

◎ 生产规划 ◎ 物料需求计划

4、生产管理:

◎ 工序条码扫描 ◎ 工序扫描记录 ◎ 条码扫描打印 ◎ 包装条码打印

◎ 外箱条码打印 ◎ 报损条码扫描 ◎ 生产报表

5、生产数据采集:

◎ 实时数据采集 ◎ 批处理数据采集 6、质量管理:

◎ 产品检验 ◎ 检验记录统计表 ◎ 产品返修 ◎ 返修统计表

5、成品仓库管理:

◎ 成品入库 ◎ 成品出库 ◎ 仓库盘点

6、系统维护:

◎ 操作员设置 ◎ 密码设置 ◎ 数据备份

7、查询、统计、报表:

◎ 管理报表 ◎ 生产数据采集动态查询/明细表

◎ 成品库存动态查询/明细表 ◎ 各种单据的查询、统计、报表生成

8、其它

◎ 条码标签打印 ◎ 终端程序接口

|